Pourquoi la traçabilité RFID est essentielle dans l'industrie moderne

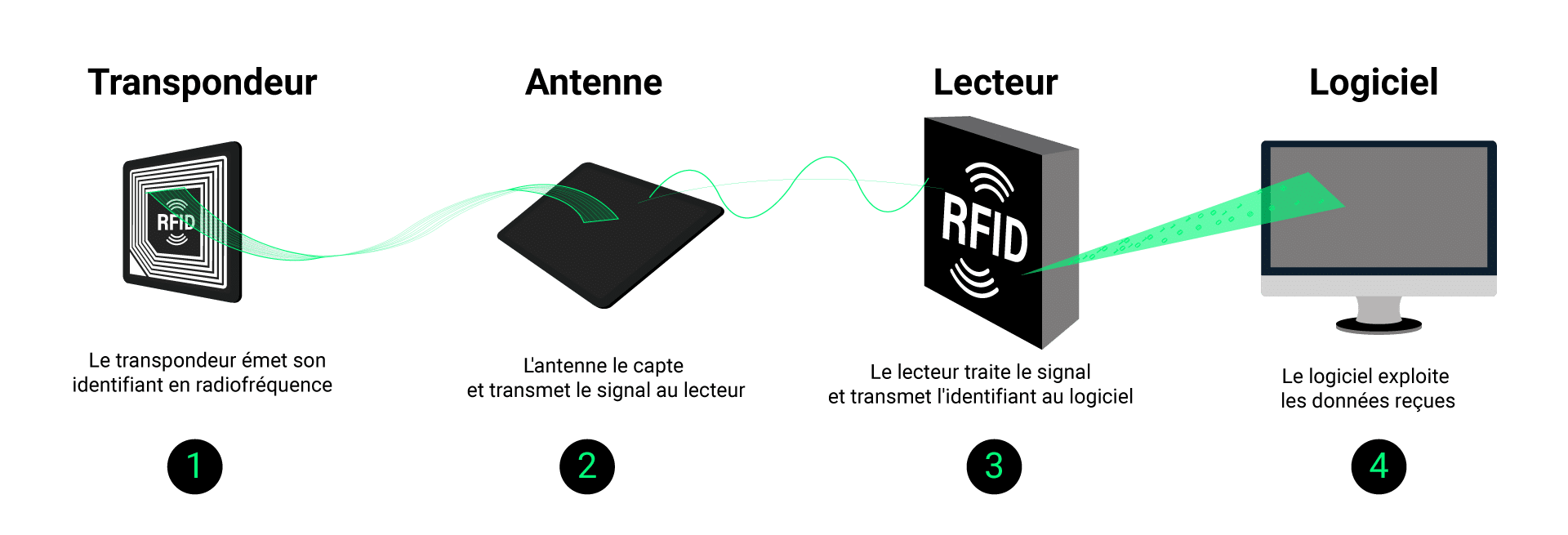

La traçabilité RFID (Radio Frequency Identification) permet d’identifier et de suivre produits, contenants, outillages ou équipements sans contact et souvent en lecture de masse. Là où le code-barres impose une visée et une lecture unitaire, la RFID automatise la collecte et réduit la dépendance aux gestes opérateurs — un levier direct sur la fiabilité, les temps de contrôle et les litiges. Pour comprendre les principes (UHF/HF, tags, portée, contraintes), consultez notre page technologie RFID.

Chez CIPAM, nous combinons deux dimensions indispensables :

- la fourniture du matériel (tags/étiquettes, lecteurs, antennes, imprimantes RFID),

- la création et l’intégration de solutions (tunnels, portiques/totems, automatisation, connecteurs SI) pour transformer des lectures RFID en événements métiers exploitables.

En 30 secondes : pourquoi la traçabilité RFID CIPAM

- Vous automatisez la preuve : expédition, réception, entrée/sortie de zone, inventaire, WIP — sans dépendre des scans manuels.

- Vous obtenez des événements métiers fiables : filtrage/déduplication + règles “attendu vs lu” + preuve horodatée + intégration ERP/WMS/MES.

- Vous sécurisez un ROI rapide : réduction des erreurs, baisse du temps de contrôle, stock plus fiable (ex. Limagrain Europe : contrôle ×30, ROI 9 mois ; CNAV : inventaire 1 journée → 10 minutes).

Sommaire

- À quoi sert la traçabilité RFID (vraiment) ?

- Une solution de traçabilité RFID réussie = matériel + ingénierie + logiciel

- Comment CIPAM structure votre projet de traçabilité RFID

- ROI, preuves et résultats : ce que la traçabilité RFID change concrètement

- Cas d’usage de traçabilité RFID par industrie : scénarios concrets, points de vérité, bénéfices attendus

- FAQ : Traçabilité RFID

À quoi sert la traçabilité RFID (vraiment) ?

La RFID devient particulièrement rentable quand elle s’attaque à des problématiques opérationnelles récurrentes :

- Contrôle expédition / réception : vérifier automatiquement le contenu d’un colis, d’une caisse ou d’une palette.

- Stocks & inventaires : accélérer les inventaires, fiabiliser la position, réduire les écarts.

- WIP / production : tracer l’avancement, éviter les erreurs de poste, sécuriser les lots.

- Actifs & outillages : identifier sans ambiguïté, retrouver plus vite, réduire pertes et immobilisations.

La valeur n’est pas “la lecture RFID”, c’est la décision déclenchée : conformité OK, alerte écart, blocage, relance impression, mise à jour ERP/WMS, etc.

Une solution de traçabilité RFID réussie = matériel + ingénierie + logiciel

1) Les composants matériels (ce que CIPAM fournit et intègre)

- Tags / étiquettes RFID adaptés à vos contraintes (métal, température, chimie, abrasion, IP, etc.).

- Lecteurs & antennes (fixes, mobiles) dimensionnés selon la zone, le débit, la distance et l’environnement radio.

- Imprimantes RFID (encodage + impression) pour industrialiser l’identification dès l’étiquette.

2) Les postes automatiques (là où la RFID crée un “point de vérité”)

- Tunnel RFID : lecture automatique en masse pour contrôler colis/caisse/palette, en poste autonome ou intégré à la ligne logistique.

- Portique / Totem RFID : détection fiable à l’entrée/sortie d’une zone (atelier, sas, quai), sans scan manuel.

Voir notre Tunnel RFID

Voir notre Portique RFID

Découvrir les retours terrain portiques et tunnels

3) Le logiciel et l’intégration SI (ce qui transforme le signal en résultat)

Sans logiciel, la RFID reste un “bruit radio”. Le middleware et les règles métier permettent : filtrage/déduplication, événements (entrée/sortie, conformité, statut), horodatage, traçabilité, et connexion à vos outils (ERP/WMS/MES/GMAO).

Voir notre expertise : Intégrer vos environnements existants

Comment CIPAM structure votre projet de traçabilité RFID

1. Identifier les actifs et les flux

Nous qualifions : objets à tracer, unités logistiques, points de lecture, criticité, contraintes terrain, niveaux de preuve attendus.

2. Acquérir les données (RFID, terminaux, portiques, tunnels)

Nous choisissons la bonne méthode d’acquisition : lecture unitaire vs masse, fixe vs mobile, zone contrôlée, vitesse de passage, robustesse.

3. Valoriser les données (événements, KPI, tableaux de bord)

Nous transformons les lectures en informations actionnables : conformité, statut, anomalies, performance, traçabilité d’audit.

4. Intégrer vos environnements existants (ERP/MES/WMS/GMAO)

CIPAM connecte les équipements terrain au SI via API/échanges temps réel, pour supprimer ressaisie et zones grises.

5. Suivre, accompagner, maintenir (pérennité, MCO, financement)

Nous vous accompagnons sur la durée : support, maintenance, évolution de parc, et options CAPEX/OPEX.

ROI, preuves et résultats : ce que la traçabilité RFID change concrètement

La RFID devient rentable quand elle transforme un contrôle coûteux et fragile en processus automatique, rapide et prouvé. Le ROI ne se joue pas sur “la lecture RFID” : il se joue sur la suppression des erreurs, la réduction des temps de contrôle, la fiabilisation du stock et la baisse des litiges.

Chez CIPAM, nous mesurons la performance via des KPI opérationnels simples :

- conformité “attendu vs lu” (expédition / réception)

- temps de contrôle et temps d’inventaire

- fiabilité des données (écarts / anomalies)

- économies directes (erreurs évitées, temps opérateur récupéré)

- délai de retour sur investissement

Trois résultats terrain qui illustrent le ROI

CNAV — Administration / gestion d’actifs IT (portique RFID)

- Inventaire avant : 1 journée

- Inventaire maintenant : 10 minutes

- Verbatim : « On est arrivé à gagner des heures et des heures de travail »

- Gains associés : gain de temps, fiabilisation des flux, traçabilité en temps réel, instantanéité des données.

SPAMER — Agroalimentaire / logistique (contrôle expédition RFID)

- 100% de conformité des palettes livrées

- 90% de temps gagné vs contrôle manuel au code-barres

- 100% de fiabilité du stock, satisfaction client

- Réduction de la pénibilité des équipes.

Limagrain Europe — Agro / logistique (tunnel RFID, contrôle colis/boîtes)

- Temps de contrôle : 7 minutes → 14 secondes par boîte (×30)

- Fiabilité : > 99,9% (1 anomalie pour 1 000 cartons)

- Économie opérateur : 338 heures/an réaffectées à des tâches à valeur ajoutée

- Erreurs évitées : 18 000 € dès la première campagne

- ROI : investissement amorti en 9 mois

- Témoignage : Yann Montavy, responsable logistique.

Pourquoi ces ROI sont atteints (la mécanique derrière les chiffres)

Ces gains apparaissent quand la RFID est déployée comme un point de vérité connecté au SI :

- lecture automatisée (portique/tunnel)

- fiabilisation (filtrage, déduplication, maîtrise de zone)

- règles métier (attendu vs lu, exceptions, blocage/alerte)

- événement horodaté (preuve)

- mise à jour ERP/WMS/MES (suppression des zones grises)

Besoin d’un système de traçabilité RFID ?

Discutons de votre besoin : flux, contraintes radio, intégration SI, estimation ROI…

Intervention partout en France et en Europe

Cas d’usage de traçabilité RFID par industrie : scénarios concrets, points de vérité, bénéfices attendus

Les cas d’usage RFID varient selon les secteurs (objets, contraintes, cadence, exigences de preuve). Les blocs ci-dessous donnent une lecture directe : où placer le point de vérité, quoi automatiser, quels gains attendre.

Traçabilité RFID pour logistique et entrepôt : expédition/réception sans litiges, stock plus fiable

Objectif : transformer expédition et réception en processus “prouvés”, rapides, reproductibles.

Points de vérité typiques

- contrôle en sortie de préparation (caisse/carton),

- consolidation palette,

- sortie quai,

- réception.

Ce que la RFID automatise

- conformité “attendu vs lu”,

- alertes immédiates en cas d’écart,

- historisation des événements d’expédition/réception,

- inventaires plus rapides et plus fréquents,

- traçabilité des contenants réutilisables.

Bénéfices attendus

- réduction drastique des erreurs et litiges,

- baisse du temps de contrôle,

- stock plus fiable (moins d’écarts),

- réduction de la pénibilité (moins de scans, moins de manipulations).

Références terrain :

- SPAMER (agroalimentaire / logistique) : 100% conformité palettes, 90% temps gagné, 100% fiabilité stock.

- Limagrain Europe (agro / logistique) : 7 min → 14 sec, fiabilité > 99,9 %, ROI 9 mois.

Agroalimentaire : conformité, cadence, traçabilité des flux, réduction des écarts

Objectif : fiabiliser des flux à cadence élevée, où l’erreur se répercute vite (qualité, retours, pénalités, image).

Points de vérité typiques

- sortie ligne / fin de conditionnement,

- consolidation / palettisation,

- expédition,

- gestion des contenants (bacs, supports, palettes).

Ce que la RFID apporte

- contrôle expédition “preuve à l’appui”,

- réduction de la variabilité opérateur,

- suivi des mouvements internes (zones, statuts),

- amélioration de la fiabilité du stock.

Bénéfices attendus

- réduction des réclamations,

- accélération de l’expédition,

- meilleure satisfaction client,

- baisse des écarts de stock.

Traçabilité RFID en Industrie manufacturière : OF, flux atelier, qualité, erreurs de poste

Objectif : sécuriser l’avancement et les statuts de fabrication, réduire les erreurs découvertes trop tard.

Points de vérité typiques

- entrée/sortie de postes,

- entrée/sortie zones d’attente,

- mouvements inter-ateliers,

- contrôle kits/composants.

Scénarios RFID à forte valeur

- événements WIP (passage zone, statut),

- sécurisation des lots et séries,

- réduction des erreurs de poste (mauvais contenant, mauvais parcours),

- traçabilité d’outillages et d’actifs.

Bénéfices attendus

- moins de reworks,

- meilleure traçabilité qualité,

- pilotage plus fiable (événements vs déclaratif),

- meilleure disponibilité des actifs/outillages.

Chimie : traçabilité des contenants (IBC, fûts, bacs), rotations, conformité

Objectif : fiabiliser la traçabilité des contenants dans des environnements contraints et souvent multi-acteurs : localisation, statut, rotation, conformité, preuve.

Contenants concernés

- IBC / GRV, fûts, bacs, conteneurs, caisses, palettes spécifiques,

- contenants consignés ou réutilisables,

- contenants associés à lots, statuts, zones.

Points de vérité typiques

- sortie/entrée de zone stockage,

- entrée/ sortie atelier/production,

- zones de quarantaine / attente,

- sortie expédition / réception.

Contraintes fréquentes

- environnements agressifs (chimie, abrasion, humidité, nettoyage),

- besoin de tags robustes (durcis, encapsulés) et de fixations adaptées,

- exigences d’audit et de preuve.

Ce que la RFID permet

- identifier un contenant sans ambiguïté (même en lecture de masse),

- tracer automatiquement les mouvements (entrée/sortie de zone) et les statuts (disponible, en attente, en cours, expédié, réceptionné),

- réduire les pertes et les contenants “introuvables”,

- accélérer inventaires et contrôles,

- renforcer la conformité (preuve horodatée, historisation).

Bénéfices attendus

- réduction des écarts de parc contenants,

- amélioration de la rotation et de la disponibilité,

- baisse des recherches et des reprises manuelles,

- meilleure qualité d’audit (événements fiables et traçables).

Pharmaceutique et dispositifs médicaux : lots, conformité, auditabilité

Objectif : sécuriser des flux où la preuve compte autant que l’efficacité : traçabilité des lots, auditabilité, réduction des erreurs, données fiables et instantanées pour limiter les risques qualité et les reprises.

Objets typiques à tracer

- unités logistiques : cartons, bacs, palettes, contenants réutilisables,

- lots et sous-lots, séries, statuts (libéré / quarantaine / bloqué),

- équipements ou supports critiques (selon usage).

Points de vérité typiques

- entrée/sortie de zone (réception, stockage, préparation, production, expédition),

- sas / zones contrôlées (passage obligatoire, historisation),

- postes de consolidation (constitution de commandes/expéditions),

- zones de quarantaine (statuts et mouvements).

Scénarios RFID à forte valeur

- Traçabilité de lots par événements : chaque passage crée un événement horodaté (entrée zone, sortie zone, changement de statut), exploitable dans le SI.

- Contrôle expédition “attendu vs lu” : validation automatique des colis/palettes avant départ pour réduire les erreurs et litiges.

- Gouvernance des statuts : la RFID sert à “verrouiller” un statut (ex : lot en quarantaine) par la preuve d’un événement, et à déclencher une action SI.

- Étiquetage RFID industrialisé : impression/encodage avec sérialisation, contrôle d’encodage, traçabilité de l’étiquette (et lien objet ↔ ID).

Contraintes fréquentes (et réponses projet)

- exigences de preuve : horodatage, historisation, audit,

- risques d’erreurs coûteuses : nécessité de règles métier strictes (exceptions, blocage, relecture),

- environnements variés : choix de tags et architecture de lecture adaptés au terrain,

- intégration SI : alimentation en événements métiers, pas en lectures brutes.

Bénéfices attendus

- réduction des écarts et des erreurs de préparation/expédition,

- amélioration de l’auditabilité (preuves horodatées),

- meilleure maîtrise des statuts (quarantaine, libération, blocage),

- diminution des manipulations et ressaisies, donc gain de temps et réduction de pénibilité

Aéronautique et défense : actifs/outillages critiques, zones sensibles, preuve

Objectif : garantir la disponibilité et la conformité d’actifs critiques (outillages, équipements, kits) et sécuriser les mouvements en zones sensibles avec une preuve robuste. Dans ces environnements, une erreur ne coûte pas “juste du temps” : elle peut coûter un arrêt, un rework lourd, ou une non-conformité difficile à justifier.

Objets typiques à tracer

- outillages spécialisés, instruments de mesure, équipements critiques,

- kits de composants, conteneurs dédiés, bacs/valises techniques,

- actifs mobiles (chariots, racks, supports) selon contexte.

Points de vérité typiques

- entrée/sortie d’atelier (mouvements d’outillages),

- passages en zones réglementées/sensibles (sas, accès contrôlé),

- zones de stockage d’actifs (prêts/retours, disponibilité),

- points de préparation de kits (contrôle composition).

Scénarios RFID à forte valeur

- Prêt / retour d’actifs : identification automatique lors de la sortie et du retour, création d’événements “emprunté / rendu”, historisation, réduction des pertes.

- Contrôle de kits : validation “attendu vs lu” d’un kit avant utilisation ou expédition, détection d’oubli/erreur sans dépendre d’un scan manuel.

- Sécurisation de zones sensibles : portique/totem RFID comme point de vérité : ce qui passe est tracé, horodaté, et relié au contexte SI.

- Inventaires rapides d’actifs : inventaire de zones d’outillages sans immobiliser les équipes, amélioration de la fiabilité de parc.

Contraintes fréquentes (et réponses projet)

- robustesse matérielle : tags durcis, fixation adaptée, résistance à l’usage,

- exigence de fiabilité : maîtrise de zone, règles anti-multi-lecture, exceptions,

- exigences d’audit : preuve horodatée, historisation, traçabilité des mouvements,

- intégration : événements (mouvements, statuts) injectés dans GMAO/ERP/MES selon organisation.

Bénéfices attendus

- réduction des pertes d’outillages / actifs, meilleure disponibilité,

- réduction des erreurs de composition de kits,

- preuves exploitables pour audit et conformité,

- diminution des frictions et du temps perdu à “chercher / vérifier / réconcilier”.

Ferroviaire : cycle de vie, maintenance, multi-sites, exigences de conformité

Objectif : fiabiliser la traçabilité sur des cycles longs, avec des flux multi-sites et des exigences de conformité. La RFID apporte une preuve de mouvement et de statut, utile pour la maintenance, les interventions, et l’historisation des actifs.

Objets typiques à tracer

- pièces et sous-ensembles, bacs, contenants,

- outillages de maintenance, équipements mobiles,

- actifs circulants entre ateliers, dépôts, sites.

Points de vérité typiques

- entrée/sortie d’ateliers de maintenance (mouvements et statuts),

- zones de stockage et de préparation (disponibilité, affectation),

- quais / points de transfert inter-sites (traçabilité des expéditions internes),

- zones sensibles ou réglementées (preuve d’accès / mouvements).

Scénarios RFID à forte valeur

- Traçabilité des mouvements inter-sites : portique/totem en points de passage + événements SI : expédié, réceptionné, en transit, en attente.

- Statuts maintenance : événements “entré atelier”, “sorti atelier”, “en attente”, “prêt”, reliés à l’actif/pièce dans le SI.

- Inventaires accélérés : inventaire de stocks et d’actifs sans immobiliser un site, fiabilité accrue des positions.

- Contrôle de préparation : validation “attendu vs lu” sur des lots/expéditions internes pour réduire les écarts.

Contraintes fréquentes (et réponses projet)

- multi-sites et multi-acteurs : nécessité de statuts clairs et de règles unifiées,

- robustesse terrain : tags adaptés aux contraintes mécaniques et environnementales,

- exigences de preuve : horodatage, historisation, auditabilité,

- intégration SI : alimentation par événements et non par lectures, pour éviter la surcharge et garantir la cohérence.

Bénéfices attendus

- meilleure visibilité sur les actifs et pièces (où, quand, dans quel statut),

- réduction des pertes et des temps de recherche,

- fiabilisation des transferts inter-sites,

- auditabilité renforcée et réduction des zones grises.

Pourquoi CIPAM (au-delà de “faire de la RFID”) ?

- Approche terrain : votre traçabilité RFID doit fonctionner tous les jours, dans vos conditions réelles.

- Matériel + intégration : un interlocuteur capable de fournir les briques et d’industrialiser la solution (portiques/tunnels/imprimantes + SI).

- Méthode de déploiement : cadrage → POC → pilote → industrialisation, avec KPI.

- Expérience : acteur de la RFID depuis plus 30 ans, les équipes CIPAM sont expertes dans leur domaine

Intéressé par un système de traçabilité RFID?

Discutons de votre besoin

Intervention partout en France et en Europe

Faq : Traçabilité RFID

Le code-barres est excellent en lecture unitaire avec visée. La RFID est préférable dès que vous devez lire vite, sans contact, et/ou en masse, afin d’automatiser les contrôles et réduire la dépendance aux gestes.

Oui, avec des tags adaptés (on-metal, encapsulés) et une ingénierie de zone. Des tests terrain restent recommandés.

Cela dépend de la densité matière, de l’orientation, du tag et de l’architecture de lecture. Un POC sur vos objets réels valide rapidement la performance attendue.

La maîtrise vient du couple “design de zone + middleware” : réglages, orientation, fenêtres de lecture, déduplication, seuils, logique d’entrée/sortie.

Le tunnel est idéal pour un flux canalisé et un contrôle de conformité en masse (cartons/boîtes/palettes). Le portique/totem est particulièrement adapté à l’entrée/sortie de zone et à l’historisation des mouvements.

Oui. Sans règles métier et filtrage, la RFID produit des lectures brutes. Avec middleware + règles, la RFID produit des événements métiers fiables, exploitables et auditables.

Oui, via des imprimantes RFID industrielles (encodage + impression), avec sérialisation, contrôle d’encodage, traçabilité des impressions et association au SI.

L’intégration la plus robuste consiste à envoyer des événements (entrée/sortie, conformité, statut, exception), plutôt que des lectures brutes, via API ou échanges adaptés à votre SI.

Diagnostic (flux + contraintes + SI) → POC terrain (tests et critères) → pilote KPI → industrialisation (déploiement multi-sites, MCO).